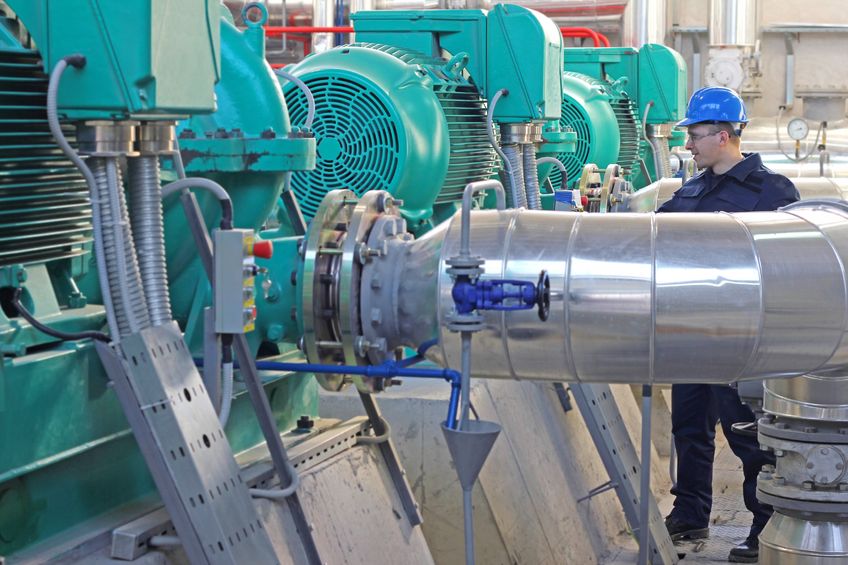

La manutenzione predittiva è un tipo di manutenzione preventiva, che prevede l’implementazione di sistemi di monitoraggio impianti e analisi dati, per i quali possiamo contare sull’ausilio di opportuni software gestione manutenzione.

Software di manutenzione predittiva e la gestione manutenzione

Per manutenzione predittiva si intende una particolare tipologia di manutenzione preventiva che, attraverso l’implementazione di una serie di strumenti, tecniche di monitoraggio impianti ed analisi dati relativi alle condizioni delle macchine e delle attrezzature in genere, non solo permette di prevedere quando anomalie, guasti o problematiche sono in procinto di manifestarsi ma anche di individuarne cause e rimedi.

A differenza di altri tipi di manutenzione si focalizza sull’affidabilità delle apparecchiature, prefiggendosi di rendere i processi manutentivi più efficienti ed economicamente interessanti.

Infatti, grazie alla possibilità di poter continuare ad utilizzare per molto più tempo quelle parti che, in base ai piani di manutenzione preventiva, sarebbero state sostituite ad intervalli regolari, consente di prolungarne notevolmente le aspettative di vita. Inoltre, permette anche di verificare se le parti che non possono essere oggetto di semplice manutenzione preventiva, stanno iniziando a mostrare segni di usura o di prossima rottura.

La manutenzione predittiva applicata attraverso i software gestione manutenzione

Oggi avviare un processo di manutenzione predittiva basata esclusivamente sui tradizionali sistemi di gestione può rivelarsi insufficiente. Solo interfacciando un piano di manutenzione predittiva con un software gestione manutenzione (CMMS) è possibile ottenere quella potente combinazione in grado di assicurare i massimi risultati. Infatti, la potenza dei dati forniti dai monitoraggi perde il suo valore se non integrata all’interno di un ambiente informatico specializzato come quello di un software gestione manutenzione.

Per una sorta di deformazione professionale, in tutti i tipi di manutenzione il personale manutentore è portato a risolvere il problema senza preoccuparsi di altro. Non sfruttare nel modo giusto i dati rilevati attraverso letture di contatori, sensori di vibrazione o altri strumenti è un grave errore. Infatti la mancata memorizzazione di questi dati non permette di poterli relazionare con i corrispondenti rilevati in altri periodi, ne di mantenere lo storico di precedenti interventi con relativi costi, note, inconvenienti riscontrati, tempi di esecuzione, e qualsiasi altra informazione utile. L’impiego di un software gestione manutenzione permette quindi di memorizzare e sfruttare tutti i dati rilevati durante i monitoraggi fornendo una panoramica completa della salute degli impianti.

Perché le aziende hanno bisogno di un piano di manutenzione e di un software manutenzione predittiva

In qualsiasi attività industriale si rende indispensabile l’impiego di un programma di manutenzione e software associato, che miri a prevenire il verificarsi di guasti.

Un fermo impianto porta inevitabilmente a tempi di inattività non pianificati dei macchinari e questo per l’azienda si traduce nella impossibilità di soddisfare le richieste dei clienti.

Monitorando le prestazioni di impianti e linee di produzione, un programma di manutenzione predittiva aiuta a renderli più affidabili e prevedibili nelle risposte, permettendo di pre-vedere quando i problemi sono prossimi a manifestarsi e di intervenire con riparazioni e/o sostituzioni prima che si verifichi un guasto reale, potenziale causa di altri problemi più gravi.

Naturalmente, la manutenzione predittiva non si basa sul contributo di un mago equipaggiato con sfera di cristallo o bacchetta magica.

Le pratiche di monitoraggio impianti possono essere condotte in molti modi diversi e, oltre ai tradizionali rilevamenti di misure, pressione, velocità, ecc… includono attività più professionali come ad esempio: l’analisi delle vibrazioni, l’analisi della lubrificazione, la termografia e le analisi ad ultrasuoni.

Va notato che tutte queste tecniche non sono distruttive, inoltre la loro esecuzione è veloce ed altamente efficace. Uno degli aspetti positivi della maggior parte delle tecniche di manutenzione predittiva è che la loro esecuzione non richiede il fermo degli impianti, pertanto esse non interferiscono con i normali processi produttivi o, quando lo fanno, i tempi di fermata sono limitati.

Vantaggi e svantaggi della manutenzione predittiva attraverso il Software Gestionale

In termini economici implementare un sistema di manutenzione predittiva è abbastanza impegnativo a causa dei costi iniziali dei dispositivi di monitoraggio e della formazione della forza lavoro volta all’interpretazione dei dati.

Tuttavia, i benefici che si possono cogliere annullano ogni considerazione sui costi.

Vale la pena ricordarne alcuni:

- Riduzione dei tempi di manutenzione

- Interventi manutentivi solo quando necessari

- Riduzione dei tempi persi per manutenzione

- Riduzione dei costi legati ai pezzi di ricambio

- Maggiore affidabilità del sistema produttivo che porta non solo ad un aumento della produttività ma anche ad una vantaggiosa rimodellazione della società nel suo insieme.

Benefici offerti dalla manutenzione predittiva attraverso un software gestione manutenzione

La magnifica coppia formata da “manutenzione predittiva + software gestione manutenzione” permette di ottenere diversi benefici tra cui i principali sono:

- Determinare con buona approssimazione quando e su quali parti d’impianto si verificherà un’anomalia o un guasto

- Raccolta centralizzata ed analisi delle cause di guasti e processi

- Prevenire i tempi di inattività degli impianti dovuti a rotture impreviste

- Prolungamento del ciclo di vita degli impianti

- Riduzione dei costi di manutenzione

- Riduzione dei problemi legati alla qualità del prodotto

- Monitoraggio inventariale delle parti di ricambio

- Mantenere traccia degli interventi

- Miglioramento della pianificazione degli interventi manutentivi

- Maggiore attenzione all’aspetto della sicurezza

Leggi anche: Manutenzione Predittiva: Il paradigma per i software cmms

L’Intelligenza Artificiale nell’ambito dei Software Manutenzione Predittiva

La presenza di Intelligenza Artificiale (AI) nei software di manutenzione predittiva sta cambiando il panorama della manutenzione industriale, elevando notevolmente l’efficacia di questi sistemi.

Tradizionalmente, i software di manutenzione predittiva erano in gran parte reattivi o, al meglio, preventivi, basandosi su modelli statistici e storici.

Con l’adozione di algoritmi avanzati di IA, questi software ora possono analizzare enormi set di dati in tempo reale, identificando pattern e anomalie con una precisione mai vista prima.

In questo modo, la manutenzione può passare da “predittiva” a “prescrittiva,” suggerendo non solo quando un componente è probabile che fallisca, ma anche delineando le azioni ottimali da intraprendere per prevenire il guasto.

Per esempio, un software potrebbe correlare le vibrazioni anomale in un motore con un potenziale guasto del cuscinetto e suggerire un intervallo di tempo per la sostituzione, ottimizzando così l’utilizzo del pezzo e i costi di manutenzione.

Ancora più avanzato, potrebbe prevedere l’impatto di un imminente guasto su altri sistemi collegati, consentendo una pianificazione olistica della manutenzione che può ridurre ulteriormente i tempi di inattività.

L’implementazione di IA nel software di manutenzione predittiva è quindi una rivoluzione silenziosa ma significativa, che sta trasformando le best practice di manutenzione industriale, rendendo i processi non solo predittivi ma altamente intelligenti e autoregolanti.

Questo approccio rivoluzionario richiede un investimento iniziale sia in termini di hardware che di formazione del personale. Tuttavia, il ritorno sull’investimento è notevolmente amplificato dalla riduzione dei costi operativi e dalla maggiore efficienza e longevità degli asset.

Con la continua evoluzione della tecnologia IA e la sua integrazione nei sistemi di manutenzione, stiamo entrando in un’era in cui la “manutenzione 4.0” non è più un concetto futuristico, ma una realtà operativa che offre vantaggi concreti.