La sfida della Manutenzione Predittiva sta portando alla realizzazione di software CMMS sempre più in grado di rispondere efficacemente alle richieste di un mercato che punta alla implementazione di fabbriche intelligenti.

Sempre più aziende prediligono servizi di manutenzione basati sui modelli dell’industria 4.0. La rivoluzione apportata dallo sviluppo dell’IoT sta investendo molti settori grazie alla possibilità di poter interconnettere diversi sistemi quali: rilevamento dati, manutenzione predittiva e CMMS.

Affinché la manutenzione predittiva risulti efficiente, è necessario che l’hardware che controlla l’apparecchiatura (sensori) ed il software per l’analisi e la generazione delle azioni correttive di manutenzione (CMMS) operino efficacemente all’insorgere di un potenziale problema.

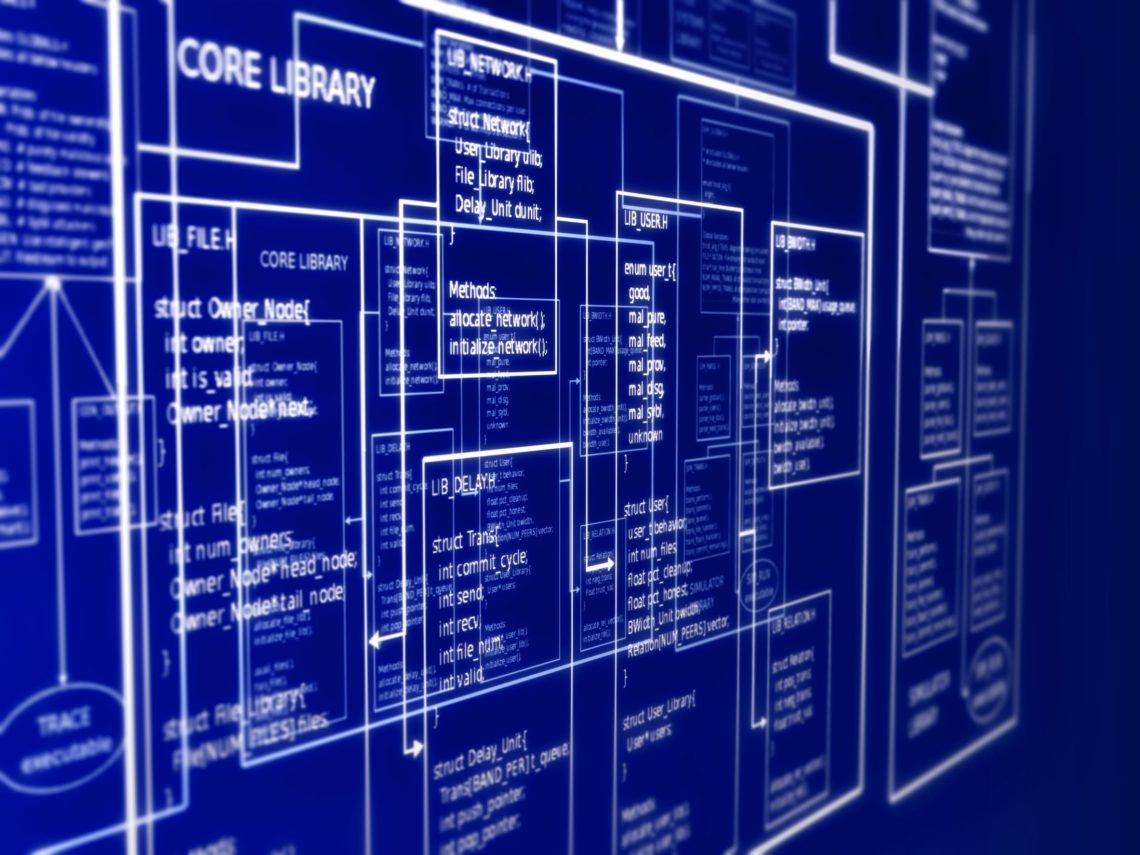

Per essere conformi al paradigma Industria 4.0 i CMMS devono essere in grado di offrire diverse funzionalità che andiamo ad analizzare.

Gestione semplificata dei processi

L’abilità di estrarre informazioni dai dati raccolti sui macchinari rappresenta una prerogativa importante dei CMMS per la semplificazione della gestione dei processi come ad esempio:

- a generazione di una serie di report, grafici e dashboard predefiniti o personalizzati, che facilitando ai responsabili la supervisione dei propri team di manutenzione li rendono maggiormente produttivi ed efficienti

- esecuzione veloce di tutte le fasi esecutive come identificazione delle scadenze, assegnazione dei compiti, tempi di esecuzione, lavori in sospeso, programmazione interventi, ecc… e conseguente riduzione dei tempi di esecuzione degli interventi

Gestione da remoto delle attività di manutenzione predittiva

La capacità di gestire da remoto tutte le attività di manutenzione predittiva rappresenta uno dei punti di forza del CMMS che deve possedere una serie di caratteristiche quali:

- monitoraggio delle attività manutentive comprendenti sia gli interventi di riparazione pianificati sia quelli correttivi

- gestione delle parti di ricambio, della documentazione e sviluppo di tecniche di benchmarking in termini di risultati per la verifica dei livelli di performance raggiunti

- programmazione gestione delle attività a livello di sistema focalizzando l’attenzione non sue singole parti ma sull’insieme dei processi e dei macchinari che concorrono a realizzare una fase produttiva

- possibilità per i responsabili del servizio di interagire sia con i manutentori sul campo sia con macchinari e sensori di cui possono controllare i parametri per effettuare analisi specifiche (per esempio variandone i valori, attivandoli, disattivando

- capacità di creare una guida centralizzata utile per rendere performanti gli interventi riducendo in modo significativo i tempi di fermo ed i costi dei macchinari

- possibilità di condurre test operativi su modelli prima dell’implementazione effettiva su macchinari e sensori

Creazione di know-how

Dal rilevamento di anomalia dei sensori al completamento della riparazione, tutte le operazioni vengono registrate dal CMMS: per l’azienda l’acquisizione dell’insieme di conoscenze e abilità operative costituisce una risorsa di enorme valore perché:

- non potrà andare dispersa quando il personale si licenzia

- consente al team di tecnici di sviluppare rapidamente le conoscenze e le migliori pratiche

- permette ai nuovi dipendenti di trarne enorme vantaggio nella fase di formazione

- produce una cronologia di interventi per ogni risorsa, utilissima sia per predire il prossimo guasto o la vita utile di un componente, sia in fase di acquisti futuri