Leonardo

Case Study

Cliente

Leonardo

Settore Attività

Divisione Electronics

Paese

Italia

Drastica riduzione dei fermi macchina e maggiore ritorno in termini di sostenibilità

Leonardo SPA: Divisione Electronics (Sistemi Avionici e Spaziali) – Sito di Cisterna di Latina

Intervista con Paolo Venanzangeli, referente Real Estate e Facility Management all’interno dell’area di business Airborne & Space Systems Italia di Leonardo

Implementazione di nuove logiche per l’ Asset Integrity Management

OBIETTIVI

- Superare i limiti raggiunti nel perimetro della manutenzione delle linee di produzione.

- Implementare il processo di Manutenzione Predittiva

- Operare secondo le direttive di produzione e manutenzione del WCM

Leonardo

Leonardo è protagonista globale nel mercato dell’Aerospazio, Difesa e Sicurezza, per il quale progetta e realizza prodotti, servizi e soluzioni integrate ad alta tecnologia e con applicazioni duali.

Con base in Italia, opera a livello globale con una consolidata presenza industriale in quattro mercati domestici (Italia, Regno Unito, Polonia e Stati Uniti) e un network globale di aziende controllate, joint venture e collaborazioni strategiche internazionali.

Il progetto di Manutenzione Predittiva è stato implementato presso il sito di Cisterna di Latina – Divisione Electronics – Sistemi Avionici e Spaziali per attivare un modello di manutenzione al passo dell’Industry 4.0.

Il progetto ha partecipato al Premio Innovazione 2018 di Leonardo, ricevendo una menzione speciale nella categoria idee innovative. Dalla sua prima edizione nel 2004, il Premio Innovazione è uno degli appuntamenti più attesi sia all’interno dell’azienda sia dagli studenti delle discipline STEM (Science, Technologies, Engineering, Mathematics) che dal 2015 possono parteciparvi, per esplorare le nuove frontiere della ricerca e della tecnologia.

Un cambio "radicale" del modello manutentivo

Da subito è stato possibile apprezzare i benefici derivanti dall’utilizzo del Coswin 8i e questo ci ha fatto comprendere che ci trovavamo davanti ad un cambio radicale del modello manutentivo.

Basti immaginare che già solo l’implementazione base del CMMS, ci ha consentito di migliorare l’indicatore delle prestazioni del WCM (World Class Manufacturing).

Attraverso l’implementazione della Sensoristica IoT distribuita sulle principali macchine non presidiate, si è passati da un modello di Manutenzione Preventiva ad un modello di Manutenzione Predittiva costruita insieme al Partner Siveco Italia.

L’implementazione del progetto è pianificata in 3 Fasi:

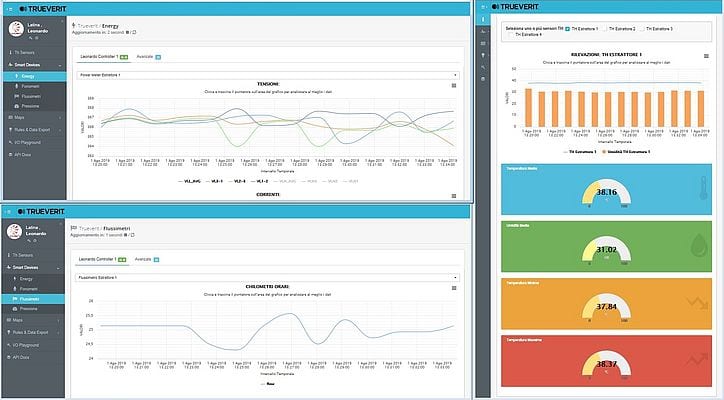

- Fase 1: Implementazione di 17 sensori infrastrutturali per il monitoraggio degli estrattori d’aria al fine di garantire la continuità all’interno dei reparti.

- Fase 2: Implementazione di altri 25 sensori sia su altri estrattori e sulle linee di produzione

- Fase 3: Implementazione globale di circa 200 sensori

Il progetto di manutenzione predittiva partì a metà dello scorso anno ed entrò in servizio a fine dicembre.

La scelta dei sensori da utilizzare fu effettuata in base alle grandezze fisiche da monitorare in quella fase:

- assorbimento energetico;

- temperatura;

- rumore;

- flussi d’aria e liquidi.

La valutazione dei dati registrati dai sensori sono stati determinanti nell’analisi delle anomalie: Uno strumento potentissimo al nostro servizio per comprendere quali parametri erano fuori soglia e quali effetti stavano generando.

Con l’implementazione del progetto siamo riusciti a ridurre drasticamente i fermi macchina non pianificati oltre ad un impatto positivo di sostenibilità ambientale:

- riduzione dei consumi energetici con conseguente riduzione delle emissioni di CO2;

- allarme in tempo reale in caso di sversamenti di liquidi o perdite di gas;

- mantenimento in efficienza delle macchine con riduzione dei rifiuti industriali.

La scelta di Coswin per la sua copertura funzionale

L’esigenza nacque nel corso del 2017 da una consapevolezza interna nell’aver raggiunto i limiti di una tipologia di gestione della manutenzione che non ci consentiva più di avere margini di crescita nel perimetro della manutenzione delle linee di produzione. Infatti, attraverso una gestione che per quanto accurata e ottimizzata prevedeva l’utilizzo di strumenti tradizionali basati su Office (Excel, Word e Project), eravamo limitati nell’operare secondo le logiche del Professional Maintenance Work Class Manufactoring, in particolare secondo le direttive di produzione e manutenzione per evitare sprechi e massimizzare il risultato.

In questo contesto, fù presa la decisione di cominciare ad analizzare il mercato per capire quali dei principali fornitori rispondesse alle nostre necessità; Siveco Italia con la presentazione del Coswin 8i, è quello che per copertura funzionale e consulenza ci prospettò una soluzione estremamente versatile e per le esigenze immediate e possibilità di crescita futura.

Ulteriori Sviluppi

I risultati raggiunti e la potenzialità dei sistemi implementati, ci hanno fatto ottenere l’incarico di estendere il sistema ad altri siti Leonardo.

Quest’anno siamo partiti con lo stabilimento di Ronchi dei Legionari e con alcuni presidi presso i nostri clienti.

L’obiettivo è raggiungere la copertura di tutti gli stabilimenti produttivi dedicati alla realizzazione dei Sistemi Avionici e Spaziali di Leonardo in Italia.

La potenzialità della soluzione adottata, rappresenta per noi una grande opportunità offerta dall’implementazione di algoritmi di Big Data Analysis finalizzati a definire degli indicatori di Performance e basati su modelli di Machine Learning. Questo ci permetterà di sapere quanto una macchina funziona bene o quanto funziona male, per avere un indicatore statistico di difettosità con predizione del guasto su base temporale.

Il vantaggio è quello di riuscire a pianificare i fermi produttivi limitando al massimo gli impatti sul business.

I modelli di Machine Learning ci permetteranno di ampliare automaticamente il parco macchine da monitorare indicando semplicemente al sistema che è stata installata una nuova macchina con classificazione analoga tra quelle già presenti. Il sistema riconoscerà automaticamente la nuova macchina, eseguirà la taratura dei parametri vitali e, dopo un breve periodo di osservazione, la inserirà in monitoraggio continuo in modo del tutto autonomo.

Benefici già visibili dopo pochi mesi di utilizzo

Il tempo di messa in servizio è stato estremamente rapido, circa un paio di mesi. Nella scelta dell’hardware da utilizzare abbiamo inserito anche dei tablet da assegnare ai manutentori in modo da:

- ricevere le richieste di intervento in tempo reale;

- scaricare la documentazione puntando il QR code a bordo macchina;

- chiudere gli interventi appena terminati senza dover necessariamente tornare in ufficio.

Benefici

Migliorare il valore dell'indicatore delle prestazioni del WCM

Evidenza dei parametri di misura per la prevenzione di guasti

Miglioramento delle performance di produzione e qualità

Scopri il nostro software CMMS Coswin 8i e come può aiutare la tua azienda nella gestione della manutenzione.

In 30 anni, il Gruppo Siveco ha acquisito una solida esperienza nella gestione di progetti CMMS di tutte le dimensioni. La nostra azienda dà priorità al Customer Care ed è riuscita a creare un solido rapporto di fiducia con diverse centinaia di clienti, siano essi grandi gruppi internazionali o PMI.

- 33 anni di esperienza nel CMMS con 90 000 utenti Coswin nel mondo

- Un’offerta su misura che si adatta alla vostra organizzazione e alla vostra attività