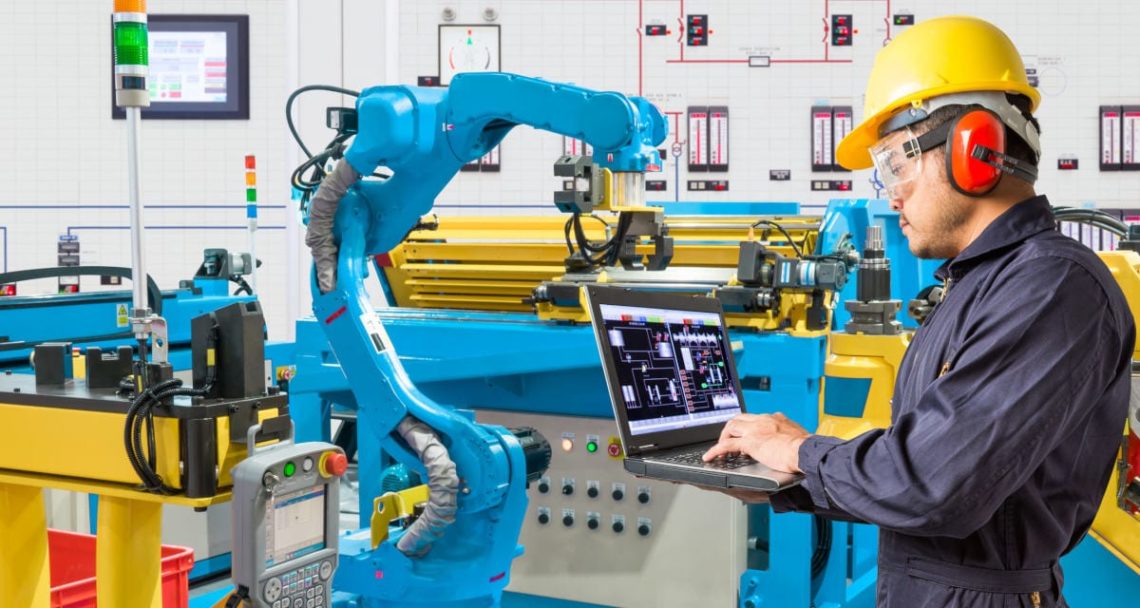

La trasformazione che ha reso possibile il passaggio alla digitalizzazione ha posto il concetto di “fabbrica intelligente” al centro del sistema Industria 4.0.

Lo sviluppo di tecnologie innovative come ad esempio l’internet delle cose (IoT), hanno avuto ed hanno un impatto importante sul modo di produrre e gestire informazioni. In tale ambito la manutenzione degli impianti riveste un ruolo importante. Grazie all’IoT ed al progresso della tecnologia dei sensori è oggi possibile raccogliere e trasmettere informazioni in tempo reale dai macchinari ai centri di raccolta ed elaborazione dati gestiti da CMMS (Computerized Maintenance Management System). Questi potenti software riescono ad analizzare una grande mole di dati (i cosìdetti big data) in tempo reale rendendoli accessibili in qualsiasi momento su qualsiasi dispositivo intelligente.

L’adozione di sistemi CMMS e Smart working modifica sostanzialmente l’approccio degli interventi di manutenzione che da tipo reattivo passano quello proattivo, mettendo in atto procedure di manutenzione preventiva e predittiva. Anche dal punto di vista ambientale la manutenzione intelligente lavora al fine di ridurre al minimo i consumi energetici attraverso una produzione sempre più efficiente. Nella pratica, l’impatto dei big data interessa tutte le principali aree dell’azienda: nella manutenzione degli impianti si traduce in un prolungamento della vita media delle macchine e di conseguenza in un miglioramento dell’efficienza degli impianti (meno guasti e meno fermate della produzione). Possiamo affermare che, grazie all’utilizzo di CMMS e Smart working, è possibile ottenere un aumento delle prestazioni generali e del livello di affidabilità del sistema con significativi risparmi sui costi.

CMMS e Smart working, la combinazione vincente

L’implementazione di innovative soluzioni tecnologiche ha reso possibile integrare IoT e CMMS. I sensori wireless, sempre più efficienti e contenuti nelle dimensioni, possono essere installati sui macchinari raggiungendo anche le parti più recesse. La raccolta di dati estremamente estesa in termini di volume, velocità e varietà costituisce un bagaglio di informazioni di enorme valore che i CMMS sottopongono ad una profonda analisi restituendo in uscita indicazioni fondamentali per pianificare attività manutentive a breve e lungo termine comprendendo anche la stesura di protocolli di manutenzione predittiva.

I CMMS offrono una vasta serie di funzionalità grazie alle quali è possibile, tra l’altro, gestire tutti i tipi di documenti di manutenzione, segnalare e pianificare interventi, raccogliere combinando e confrontare ogni informazione relativa ad impianti e macchinari, gestire le scorte, migliorare la comunicazione interna del team e quella esterna come la produzione. Il software che elabora i dati è la vera forza del CMMS, più esso si mostra è qualitativamente valido e più le azioni correttive che suggerisce per migliorare i processi saranno tempestive ed efficaci.

I team di manutenzione sono tra i principali fruitori dei sistemi basati sul connubio CMMS e Smart working, grazie al quale non solo possono monitorare e controllare più efficacemente le risorse ma anche identificare potenziali problemi prima che si manifestino e programmare strategie di manutenzione predittiva consentendo significativi risparmi sui costi. L’adozione di corretti piani di manutenzione predittiva (PdM) in combinazione con i big data, costituiscono un potente strumento per il monitoraggio, la diagnosi e la gestione di situazioni critiche.